插片散热器零部件制造加工

插片散热器零部件制造加工

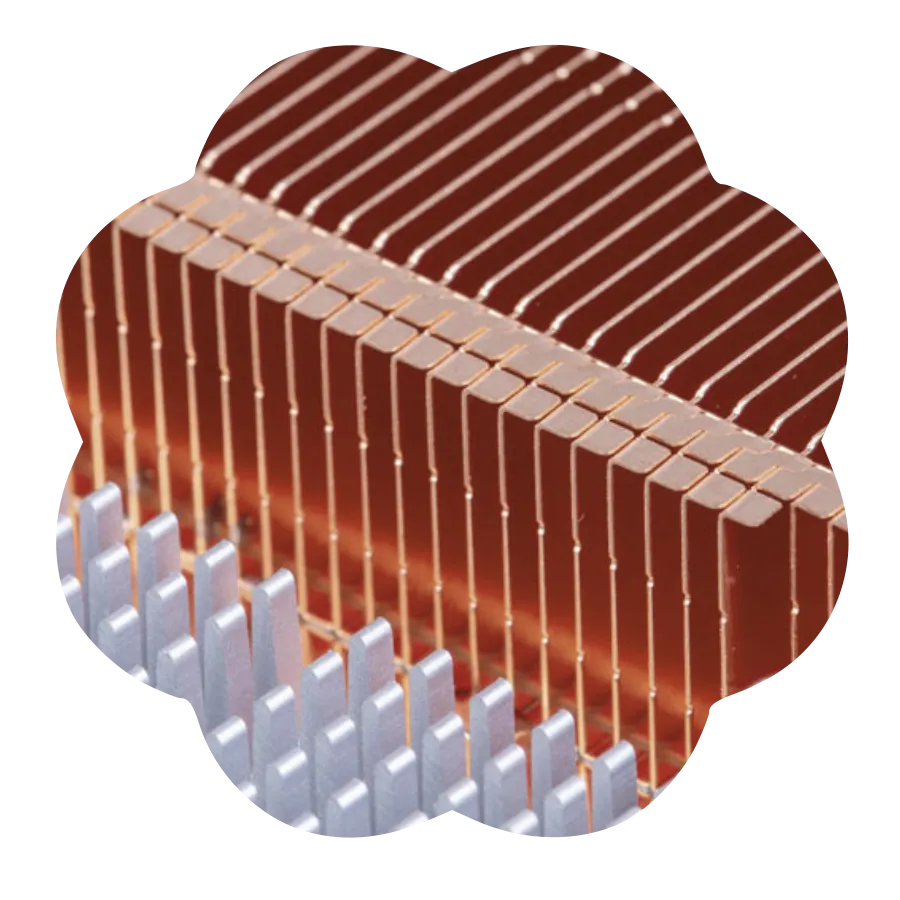

插齿作为传统高功率散热器生产工艺,传统常用紧配铆齿的方式进行,但这样会造成配合间隙、齿松动等潜在的散热风险,为解决这一难题,我们通过技术创新推出了多种介质连接新工艺,即采用高导热环氧树脂粘接、钎焊焊接、锡焊焊接等方式,大大提高散热的可靠性与稳定性,避免存在的风险。

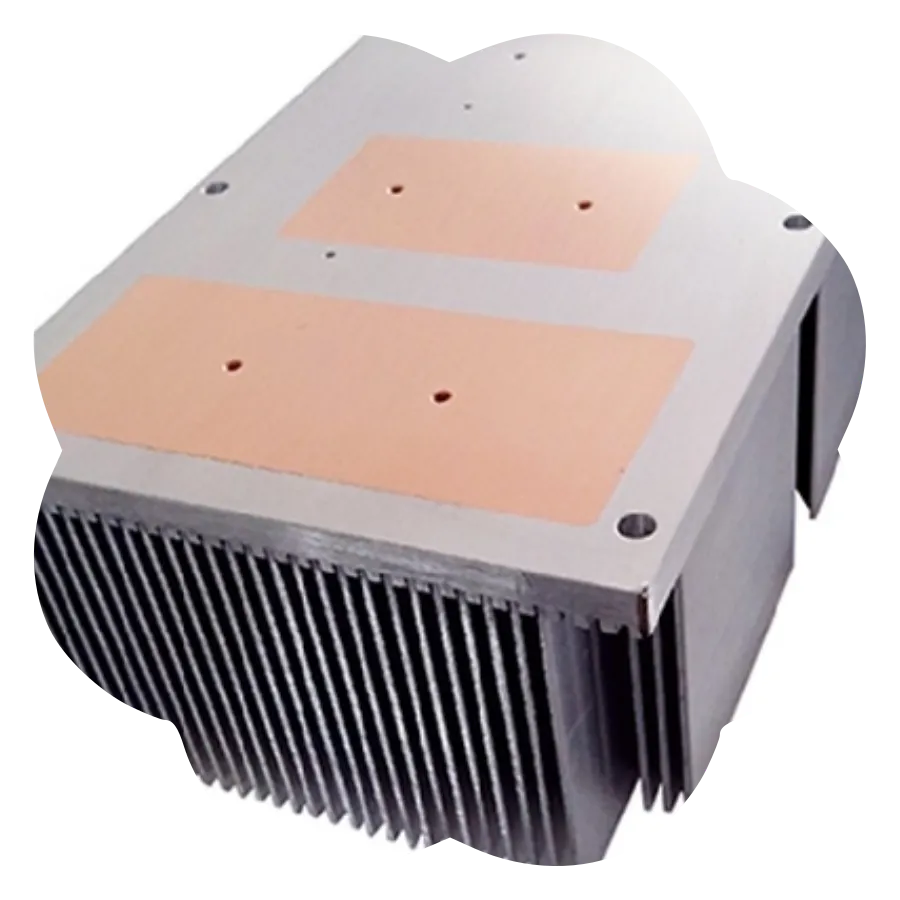

插片型散热器产品特点:齿密、齿间小,外形高度、宽度比较灵活,适用于不同的使用空间,体积小、重量轻,是大功率器件散热器的理想选择。

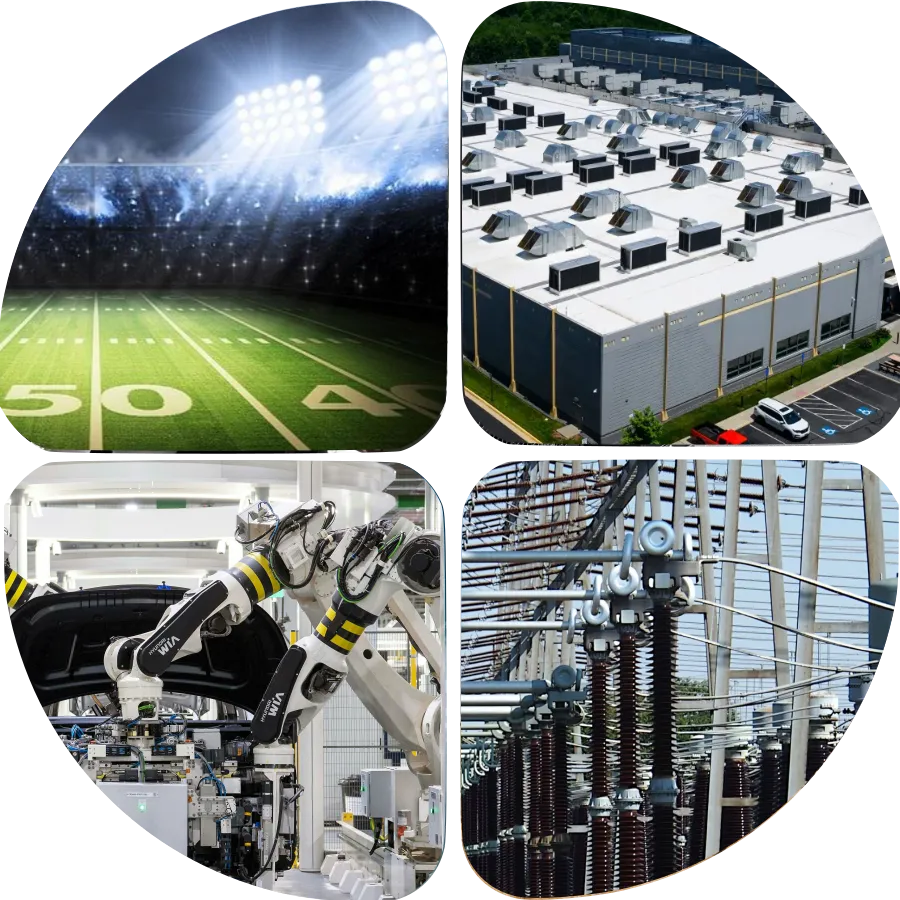

插片散热器应用场景

高功率半导体: IGBT元器件、电源整流设备、大功率半导体等是插片散热的主要应用对象,因为它们在运行时会产生大量热量,需要高效的散热方案。

工业及自动化设备:焊接设备、电机设备(如牵引力控制电动机驱动器)、激光系统、工厂自动化设备

电力与能源:不断电供应系统(UPS)、可再生能源设备(如变流器)

其他电子设备:热电模组

产品特性

- 高效散热:通过增加大量垂直排列的散热翅片,显著扩大了与空气的接触面积,从而大大提高了散热效率。

- 结构紧凑:散热片排列紧密,使得散热器在整体外观上显得紧凑,有效利用了空间。

- 材料优良:通常采用导热性能好的材料制成,如铝合金或铜,其中铝的导热系数是钢的三倍多,具有出色的导热性、耐压性和金属热强度。

- 重量轻:特别是铝制插片散热器,重量远轻于铸铁等传统材料,有助于减轻整体设备的重量。

- 安装简便:结构设计简单,易于操作和安装。

- 设计灵活性高:散热片的形状和尺寸可以根据具体应用需求进行定制,满足不同设备的散热要求。

- 环保节能:铝制散热片生产过程污染少,符合“轻型、高效、环保、节能”的发展趋势。

- 表面处理多样:表面可进行阳极氧化、静电喷塑等处理,增加耐腐蚀性,同时提高热辐射性能和美观性。

- 可定制性:可以通过切削工艺实现更薄、更密的鳍片,或者采用铜铝结合、插齿技术等方式,进一步优化散热效果,避免界面热阻问题。